旋盤加工品において高い真円度や面粗度が求められる場合には、一般的にはセンタレス研磨などの追加工を行うことがあります。しかし、当然ながらセンタレス研磨を行ってしまうとコストが上昇してしまうため、いかに追加工無しで要求される幾何公差・寸法公差を実現できるようにするかが、特に量産加工品では大きなポイントになって参ります。

今回ご紹介する技術開発事例は、切削加工のみで真円度0.003を実現し、お客様のコストダウン要望にお応えできた事例です。

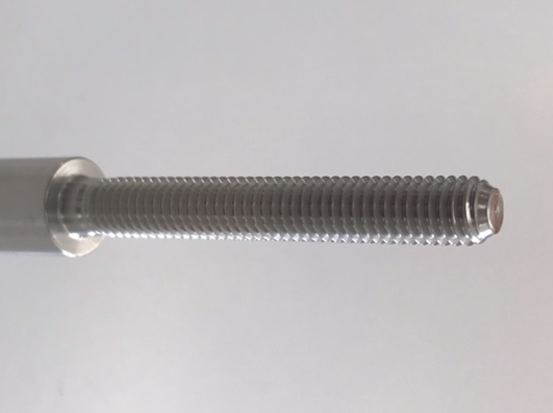

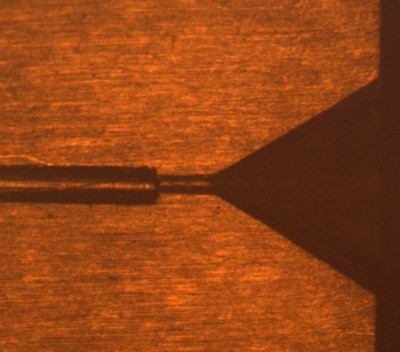

この製品は、エアーオペレートバルブに組み込まれるロッドという部品です。オリフィスをシートするロッド先端部分が真円度0.003 面粗度Rz0.8鏡面仕上げが指定されており、さらに寸法公差も20μmを達成する必要があります。さらに耐食性を考慮した結果、材質としてステンレスSUS316が選択されており、旋盤加工・切削加工においては難易度が高く、技術力が要求されます。

同時に、当然ながらこのロッドに対しては厳しいコストご要求を頂いておりましたので、どうしても切削工程のみで上記仕様を満足する必要がありました。そこで旋盤加工VA・VE.comを運営するオーゼキでは、この命題を達成するために、設備の精度を1から見直し、工具の芯の高さやガイドブッシュの調整・振れ精度など、機械精度を全て確認した上、加工方法を最適化いたしました。その結果、切削加工のみで真円度0.003を達成することが可能となりました。センタレス研磨工程を経れば問題なく対応はできますが、これを切削で実現したというのがポイントです。

この結果、上記取り組みと精度・コストをご評価いただき、お客様からは製作元を当社限定として頂いています。当社では、旋盤加工技術・切削加工技術の向上に日々取り組むことで高難易度・高精度な部品に対応できる能力を高めると同時に、こうしたコストダウンに繋がる技術開発を積極的に行っております。他社の旋盤加工品でもしお悩みの製品がある場合には、一度当社にお声掛けください。