旋盤加工VA・VE.comを運営する㈱オーゼキでは、お客様からの旋盤加工や切削加工の試作・量産加工対応を行いながら、お客様の「こんな加工はできないか?」「他社でできないと言われて困っている」といった悩みを解決すべく、加工技術の向上に日々努めております。

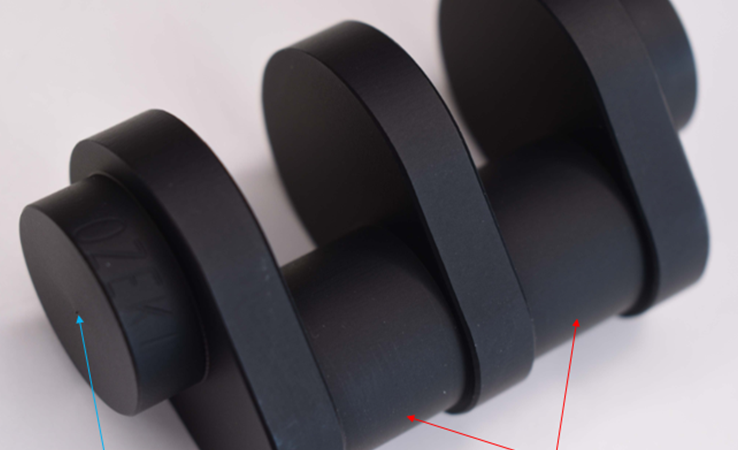

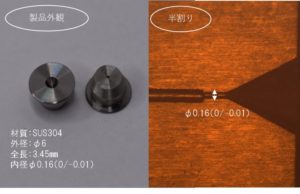

今回はそんな技術開発への取り組みの一部をご紹介したいと思います。まずは下記の写真をご確認ください。

<技術開発の概要>

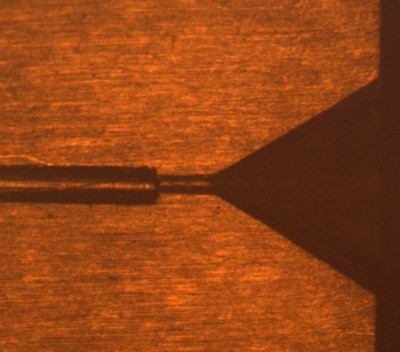

※切削加工を行った後、確認しやすいよう割っています。

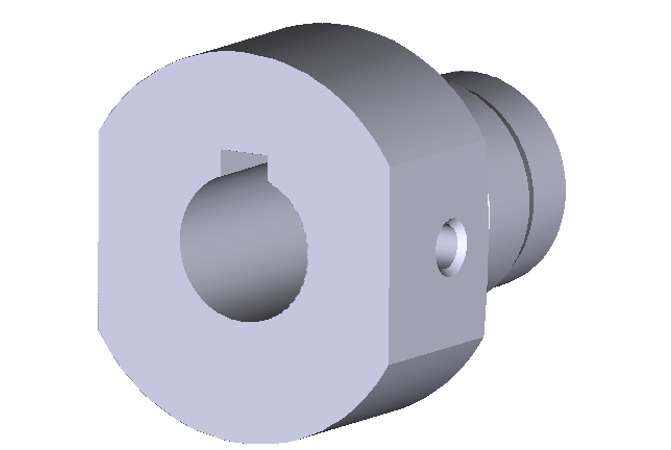

旋盤加工品の要求スペック

材質:ステンレス SUS304

寸法:外径φ6、全長3.45mm

穴径:先端部φ0.16mm(0/-0.01)およびテーパー穴加工

公差:真円度4μm

特徴:テーパー加工と極細穴加工が精度よく繋げる

通常、このようなワークの加工を行うためには、ボディ部を加工するために旋盤加工を行った後、段取り替えを行い、穴加工を細穴放電加工機か高速回転仕様のマシニングセンタで加工、という事を行う必要があります。

<切削加工における技術的課題>

ところが、上記の加工方法では問題があります。というのは、このワークが10ケ程度の小ロットであれば手間ヒマかけて一つずつ加工していけばいいのですが、これが100ケ・200ケとなった場合、旋盤加工を行い、また別工程で穴あけ加工を行う・・・といった事を行っていては、コストが安くならないことに加え、時間あたりの生産量を増やすにはおのずと限界が生じてしまいます。

さらにワークの精度面で申し上げると、テーパー加工部の真ん中に精度よく極細穴加工を施さなければならない、つまりワークのチャッキング精度も求められることとなり、段取り替え後の極細穴加工時の治具製作についても入念にチェックする必要が出てくるのです。

そこで旋盤加工VA・VE.comを運営する㈱オーゼキでは、上記の課題を解決するため、

①小径テーパー加工と極細穴を精度よく加工し、

②1つの加工機、つまりNC自動旋盤によって全工程を完結することで、

③生産効率を向上させ、連続量産加工を実現する。

ことを技術開発テーマに上げ、取り組みました。

<技術開発の内容>

上記の課題解決にあたり、下記を実施しました。

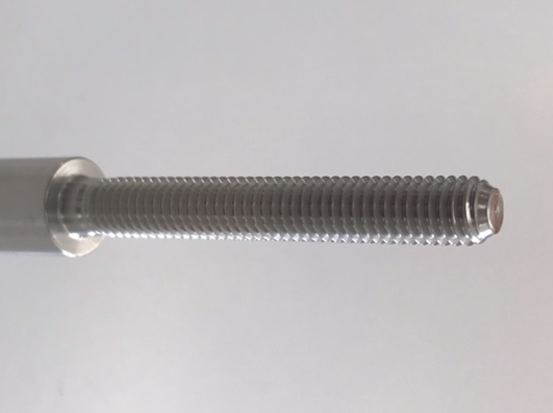

①テーパー加工を行うため、専用工具を自社開発

φ0.16mmに繋がるテーパー加工は市販工具は世の中に存在しないため、専用工具を自社で製作いたしました。なお、旋盤加工VA・VE.comはワーク毎に必要に応じて専用工具を自社で製作して対応するケースがよくあります。

②連続で小径穴を加工

今回のワークは、SUS304、φ0.16mm(0/-0.01)、真円度4μmという加工スペックを満たすためには、一般的には細穴放電加工機や高速回転仕様のマシニングセンタでの穴あけが必要ですが、当社ではNC自動旋盤のミーリング機能をフル活用してチャレンジ致しました。

③上記のほか、NC自動旋盤による安定加工ができるよう、加工条件などを微調整

<技術開発の結果>

上記に取り組んだ結果、当初掲げたスペックであれば、

100ケ程度の連続量産加工は実現できる、という検討結果となりました。

また、真鍮であれば、今回開発した切削加工技術で φ0.15 であれば連続量産加工が可能です。